01 Механикалык принциптер

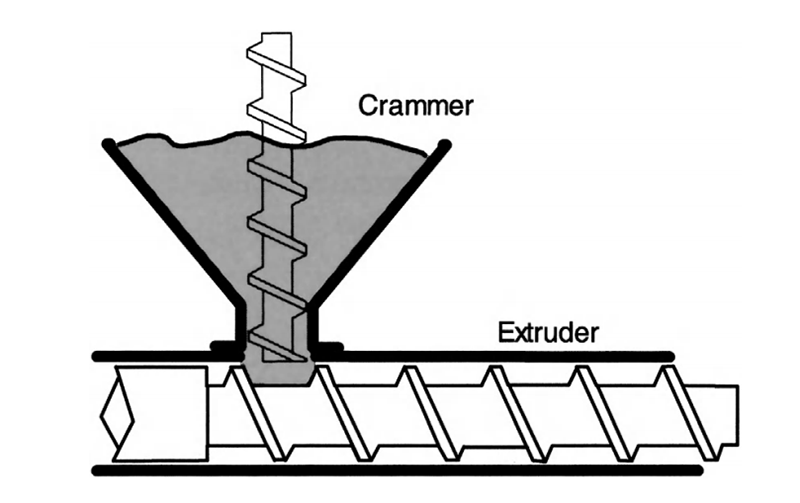

Экструзиянын негизги механизми жөнөкөй – бурама цилиндрде айланып, пластикти алдыга түртөт. Бурама, чындыгында, борбордук катмардын айланасында оролгон жантык же рампа. Максаты - көбүрөөк каршылыкты жеңүү үчүн басымды жогорулатуу. Экструдер болсо каршылыктын 3 түрүн жеңүүгө болот: цилиндрдин дубалындагы катуу бөлүкчөлөрдүн сүрүлүүсү (жем) жана бурама бир нече айланганда алардын ортосундагы өз ара сүрүлүү (тамак зонасы); эритменин цилиндрдин дубалына адгезиясы; Алдыга түрткөндө эритиндин өзүнүн ички логистикасына каршылык көрсөтүүсү.

Көпчүлүк жалгыз бурамалар жыгач иштетүүдө жана машиналарда колдонулган оң-тараптуу жиптер. Артынан караса, алар карама-каршы тарапка бурулуп жатышат, анткени алар бочканы артка айлантуу үчүн болгон күчүн жумшашат. Кээ бир кош бурама экструдерлерде эки бурама эки цилиндрде карама-каршы айланып, бири-бирин кайчылаш, ошондуктан бири оңго, экинчиси солго каралышы керек. Башка тиштеген кош бурамаларда эки бурамалар бир багытта айланат жана ошондуктан бирдей багытка ээ болушу керек. Бирок, кандай болгон күндө да артка багытталган күчтөрдү өзүнө сиңирип алуучу подшипниктер бар жана Ньютондун принциби дагы эле колдонулат.

02 Жылуулук принциби

Экструдлануучу пластмассалар термопластика болуп саналат - алар ысыганда эрип, муздаганда кайра катып калат. Пластмассадан эриген жылуулук кайдан келет? Азыктандырууну алдын ала ысытуу жана цилиндр/малик жылыткычтары иштеши мүмкүн жана ишке киргизүүдө маанилүү, бирок мотордун кириш энергиясы - мотор винтти жабышчаак эритме каршылыкка каршы бурганда цилиндрде пайда болгон сүрүлүү жылуулук - эң маанилүү жылуулук булагы. бардык пластмассалар үчүн, кичинекей системалардан, төмөн ылдамдыктагы бурамалардан, эрүү температурасы жогору пластмассалардан жана экструзия каптоо колдонмолорунан башка.

Бардык башка операциялар үчүн, картридж жылыткычы иштеп жаткан жылуулуктун негизги булагы эмес экенин, ошондуктан экструзияга биз күткөндөн азыраак таасир тийгизерин моюнга алуу маанилүү. Арткы цилиндрдин температурасы дагы эле маанилүү болушу мүмкүн, анткени ал катуу заттардын тордо же тоютта ташуу ылдамдыгына таасир этет. Калыптын жана көктүн температурасы, адатта, лактоо, суюктукту бөлүштүрүү же басымды көзөмөлдөө сыяктуу белгилүү бир максатта колдонулбаса, эрүү температурасы же ага жакын болушу керек.

03 Басаңдоо принциби

Көпчүлүк экструдерлерде бурама ылдамдыгын өзгөртүү кыймылдаткычтын ылдамдыгын жөнгө салуу менен ишке ашат. Мотор, адатта, болжол менен 1750 rpm толук ылдамдыкта айланат, бирок бул бир экструдер бурама үчүн өтө тез. Эгерде ал ушунчалык тез ылдамдыкта айланса, өтө көп сүрүлүүчү жылуулук пайда болот жана пластмасса бир калыпта, жакшы аралашкан эритинди даярдоо үчүн өтө кыска болот. Типтүү жайлоо катыштары 10:1 жана 20:1 ортосунда. Биринчи этап же тиштүү же шкив болушу мүмкүн, бирок экинчи этап тиштүү жана бурама акыркы чоң тиштин борборунда жайгашкан.

Кээ бир жай кыймылдаган машиналарда (мисалы, UPVC үчүн кош бурама) 3 жайлоо баскычы болушу мүмкүн жана максималдуу ылдамдыгы 30 айн/мин же андан аз болушу мүмкүн (катышы 60:1ге чейин). Башка жагынан алганда, аралаштыруу үчүн кээ бир өтө узун эгиз бурамалар 600 айн/мин ылдамыраак иштеши мүмкүн, ошондуктан өтө төмөн жайлоо ылдамдыгы, ошондой эле терең муздатуу талап кылынат.

Кээде жайлоо ылдамдыгы тапшырмага дал келбей калат – өтө көп энергия колдонулбай калат – жана мотор менен эң жогорку ылдамдыкты өзгөрткөн биринчи жайлоо баскычынын ортосунда орнотулган шкивди кошууга болот. Бул же бурмалоо ылдамдыгын мурунку чектен ашат же максималдуу ылдамдыкты азайтып, системага максималдуу ылдамдыктын көбүрөөк пайызында иштөөгө мүмкүндүк берет. Бул колдо болгон энергияны көбөйтөт, токтун күчүн азайтат жана мотор көйгөйлөрүн болтурбайт. Эки учурда тең өндүрүш материалга жана анын муздатуу муктаждыгына жараша көбөйүшү мүмкүн.

Басма сөз байланышы:

Цин Ху

Langbo Machinery Co.,Ltd

№99 Lefeng Road

215624 Лею Таун Чжанцзяган Цзянсу

Тел.: +86 58578311

EMail: info@langbochina.com

Желе: www.langbochina.com

Посттун убактысы: 2023-жылдын 17-январына чейин